ダイヤモンド/cBNホィール

[シュトラックス]

現場のニーズを的確に捉え、加工技術を併せたホイールを提供いたします。

特長・重研削から鏡面加工まで対応

・オプション特殊加工のVE/VER溝により研削加工率アップ

・研削加工マニュアルにより加工条件を提案できます

【用途】

超硬、焼入鋼の湿式研削加工

【特長】

万能タイプ(普通研削)

【用途】

重研削加工用(高切込タイプ)

【特長】

切れ味を維持しながら高切り込みを持続

:BVK-W

超硬合金(微粒・超微粒)、セラミクス(脆性材料)の重研削加工用

:BVK-WS

超硬合金と焼入鋼の同時重研削加工用

:BVK-S

焼入鋼の重研削加工用

:BVK-M

鏡面研削加工用

コンタリング加工などの形状重視

【用途】

コンタリング加工(形状重視タイプ)

【特長】

超硬合金・ガラス系材料などに対して切れ味とホイール形状をキープ

:AGW-W

超硬合金・ガラス系材料研削加工用

:AGW-S

鉄系材研削加工用

:AGW-M

鏡面研削加工用

【用途】

難研削材料(SUS系・プリハードン鋼など)の研削加工用

【特長】

研削熱や切れ刃の摩擦抵抗を低減

:ABH-S

SUS系材・プリハードン鋼の粗研削加工用

:ABH-M

SUS系材・プリハードン鋼の鏡面研削加工用

※SUS系材と超硬合金・セラミクスなどの同時研削にはBVK-WSを推奨

レジメタハイブリット結合材 セラミクス、石英ガラスなどの形状重視加工用

【用途】

・平面溝入れ加工

・円筒コンタリング加工

・立軸平面研削加工

【特長】

・レジンボンドよりも形状崩れが少なく、メタルボンドよりもソフトな研削が可能。

・レジンボンドと同様のツルーイング・ドレッシングが可能・KCGツルアー(円筒研削)をご使用ください)

対象ワーク

超硬・セラミックス・石英ガラス・焼入れ鋼 など

また、レジンボンドに比べ高送りが可能

(ツルーイング・ドレッシングにはKTBブロック(平面研削)、KCGツルアー(円筒研削)をご使用ください)

鏡面加工のスクラッチ傷低減

【用途】

被削材料に合わせた鏡面加工(#1200~)

【特長】

無気孔タイプボンド。スクラッチ傷の低減

:ZERO-1

SUS系材+超硬(脆性材)鏡面加工用

:ZERO-2

焼入れ鋼・超硬鏡面加工用

:ZERO-3

SUS系材・プリハードン鋼鏡面加工用

※鏡面加工用(#1200~)対応

※ツルーイング・ドレッシングにはKSGツルアーかKCGツルアーをご使用ください。

・お問い合わせください 用途:重研削加工(高切込みタイプ)

汎用研削盤に使いやすく乾式研削も可能

【特長】

・インバータの無い汎用研削盤(工具研削盤や円筒研削盤)に効果

・従来品に比べツルーイング・ドレッシングが容易(インバータ無し時)

・超硬乾式研削にも使用可能

・自生作用が強く、持続性が高い

【特長】

・内面研削加工に最適。

・研削負荷も少なく、目詰まりしにくいボンド設計

・ホイールシャフトは超硬または鉄系を選択可能

・シャフト無しホイールも製作可能

・製作可能範囲φ6~50(φ6以下はご相談ください)

CNC工具研削加工用レジンホィール

【特長】

・新開発の「BTボンド」により、形状を維持しつつ研削抵抗も少ない理想的な研削加工が実現。

・CNC工具研削盤による超硬エンドミル・ボールエンドミルなどの切削工具加工用として使用でき、

高速送り(従来比2倍)のフルート溝加工が可能。

:BTボンド

・新開発レジンボンドで従来ボンドよりも形状保持および潤滑性に優れており、高負荷研削に最適

・レジンボンドであるため表面粗さも向上

・油性研削油剤にも対応可能

・砥石形状・サイズはオーダー(ご相談ください)

形状保持が要求される重研削に効果を発揮

【用途】

・超硬合金、高硬度鋼のプランジ加工やクリープフィード加工

・エンドミル、リーマなどの切削工具の重研削加工

・形状保持を必要とするR形状や溝加工

【特長】

・耐熱性、引張り強度及び弾性力に優れた新開発強化ボンドを採用

・形状保持性は従来の2倍以上を達成(当社比) 砥石ダレの大幅な改善を実現

・長寿命、高切込み、高送り加工を実現

工程削減・加工時間短縮

【用途】

金型の凹凸溝や角出しに効果を発揮

【特長】

・ワンチャックでの側面・平面研削による高効率化

・砥粒層側面にスリット溝を採用することにより、

加工点の冷却作用・研削切粉の排出が可能となり、研削抵抗を低減させる。

※仕様の末尾に「VE」と表示します。

※側面・底面の研削のみに対応しており、上部からのプランジカットをする場合、破損する恐れがあります。

※別途オプション料金がかかります。

薄物研削の効率アップ

【用途】

①薄板平面研削加工の反りとり軽減に効果

②円筒研削加工、特にプランジカットで効果

【特長】

外周のスパイラルスリット溝のナイフエッジ効果や面圧の軽減により、

研削負荷が抑えられます。

※仕様の末尾に「VER」と表示します。

※薄板反りとりの場合、砥粒粒径でも影響されますのでご相談ください。

※別途オプション料金がかかります。

◇外周面ストレート溝「VESホイール」もございます。

①砥粒 ②粒度 ③結合度 ④結合剤 ⑤オプション

◇砥 粒

KCD ダイヤモンド

KCB cBN

※集中度は無表記(オーダー、指定も可)

※用途により砥粒に金属被覆有無○砥粒(ダイヤモンド/CBN)

◇粘 度

◇結合度

◇結合剤(ボンド)の種類 (レジンボンドのみ) ※用途については製品情報をご参照ください。

BSD

BVK-○

AGW-○

ABH-○

※結合剤別用途については製品情報をご覧ください。

◇オプション ※用途については製品情報をご参照ください。

VE 側面スパイラル溝

VER 外周面スパイラル溝

VES 外周面ストレート溝

・研削加工において、ツルーイング・ドレッシングは必要不可欠な要素の1つになります。

・STRAX製品には下記製品を推奨いたします。

・加工目的・用途に応じて提案させていただきます。

・使用方法・条件等はお問い合わせください。

砥石サイズに応じて「KTBS」・「KTBM」・「KTBL」の3種類を揃えております。

・平面研削用(粗~#800程度)

・1台でツルーイング・ドレッシング可能

・マグネット固定にて使用

・「KTBM」は砥石側面ツルーイングも可能 加工目的・用途に応じて提案させていただきます。

砥石サイズに応じて「KSGS」・「KSGM」の2種類を揃えております。

・平面研削(鏡面加工用ホイール)にてホイールのダメージを軽減させながらツルーイング・ドレッシングが可能

・マグネット固定にて使用

粗加工用「KCGR」、鏡面加工用「KCGF」の2種類を揃えております。

・円筒研削(粗・鏡面加工用)

・爪またはコレットチャッキングにて使用

・砥石外周面、側面のツルーイング、ドレッシングが可能

※上記各種ツールを使用してのツルーイング・ドレッシングには使用条件がありますので、それに沿った形でのご使用を推奨いたします。

(インバータのある設備でのご使用を推奨いたします)

・超硬合金および焼入鋼に使用可能

・超硬合金素材のコバルトの流出を防止し、 ワーク材質の防食性に優れています。

【製品情報】

原液外観:黄色液体

希釈後外観:無色透明

推奨希釈倍率:25~50倍

超硬合金クリープ研削加工(平面研削)

●平面研削加工

●上面から幅10mm深さ5mm溝を1パスクリープ研削加工

●使用砥石KCD 200 R BVK-C(Φ200幅10)

コンタリング形状加工(円筒研削)

・円筒研削加工

加工(鏡面)

・AGWボンドを使用NMG-S(長島精工㈱)による加工

・粗#200~325、仕上げ#600~1000にてコンタリング形状

VEホィールによる加工例

ワンチャックで5面の研削加工

材質:SKD11

砥石:KCB200 P BSD VE

鏡面コンタリング研削加工例

ワーク:曲率縦R300×横R80

材質:バインダレス超硬合金

砥石:KCD1500 N BVK-M

各種鏡面研削加工

薄板(SUS系材料等)の研削加工についてもお問い合せください。

[用語]

| 一般焼成砥石 | 一般に「通常砥石」、「一般砥石」と呼ばれ、酸化アルミニウム(アルミナ)系・炭化ケイ素系・酸化ジルコニウム(ジルコニア)系の通常砥粒を使用した砥石のことを言います。 |

|---|---|

| 超砥粒ホイール | 砥粒砥石と呼ばれ、ダイヤモンド・立方晶窒化ホウ素(CBN)を使用した砥石のことを言います。一般砥石に比べ、高硬度、高靱性で耐摩耗性が高く、価格も高価。 |

| 砥石の3要素 | 砥石の基本構成で、「砥粒」・「結合剤」・「気孔」のこと。 |

| 砥石の5因子 | 砥石の性能を決める5つの因子「砥粒」・「粒度」・「結合度」・「結合剤」・「組織」のこと。 |

| ダイヤモンド (diamond) |

一般的に超砥粒ホイールに使用されているダイヤモンドはほとんどが人造ダイヤモンドであり、高硬度で脆性の高い材料(超硬・セラミクス・半導体材料など)の研削に広く用いられています。ヌープ硬度:約7000と非常に硬い反面、空気中で約600℃以上になると劣化が始まるため、ダイヤモンドホイールを使用する場合は、水溶性の研削液を使用し十分冷却をする必要があります。 |

| 立方晶窒化ホウ素 (CBN) |

(cubic boron nitride)の略称で「CBN」と呼ばれている。通称の「ボラゾン(borazon)」はGE社の商品名。ヌープ硬度:約4700とダイヤモンドに次ぐ硬度を持っている。熱に対して安定であり、鉄に対しても相性がよいこともあり、鋼類、焼き入れ鋼、ステンレス鋼などの研削に用いられます。 |

| 粒 度 | 砥粒粒子の大きさのこと。その数字を粒度番号という。粒度番号は「ふるい」のメッシュ番号が基準となっており、メッシュ番号は1inch間におけるワイヤの数になります。メッシュ番号が大きいほど粒度は小さくなります。 |

| 砥粒平均粒径 | 粒度番号Mの砥粒の平均粒径dは、その「ふるい」の目の開き[1/M](inch)の約60%になります。(近似値)1inch=25.4mmですので、 |

| 結合剤 | 超砥粒ホイールではメタルボンド(金属質)、ビトリファイドボンド(ガラス質)、レジノイドボンド(樹脂質)、電着(電気メッキ)などに分けられる。「STRAX」はレジノイドボンドのみの仕様となります。 |

| 砥石周速度 | 回転する研削砥石の外周面の表面速度のことを言います。単位はm/minまたはm/sで表します。 |

| ツルーイング | 砥石と主軸の芯だしによる砥石の真円度の確保や砥石面に凹凸などの形状を成形、修正するために砥粒や結合剤の不要な部分を削り落として取り除くことを言います。(砥石の真円を出す作業。)加工に使用する際は、この後にドレッシングをする必要があります。 |

| ドレッシング | ツルーイング後の目立てのことを言います。また、目つぶれや目詰まりなどにより切れ味の鈍化した砥石作業表面の砥粒を削り落とし、新しい切れ刃を形成して切れ味を回復する作業を言います。 |

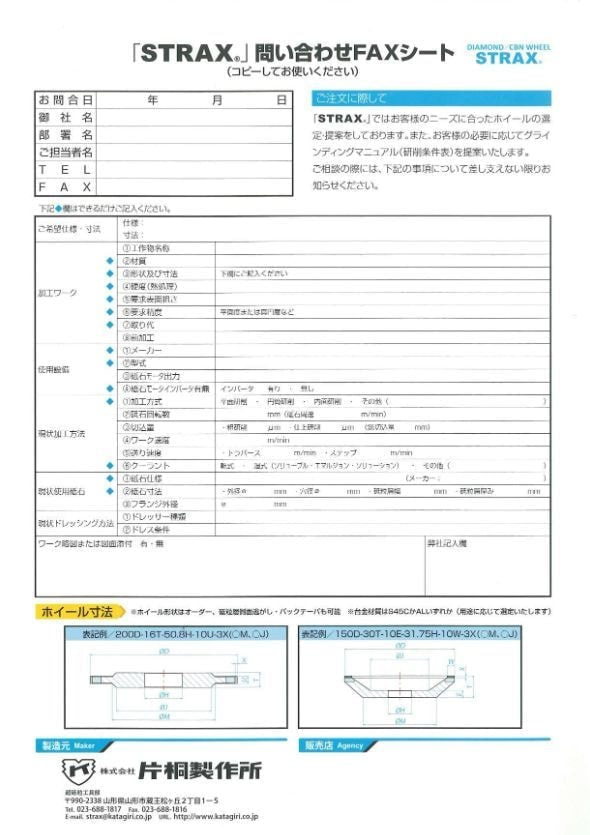

※ご注文に際して※

また、お客様の必要に応じてグラインディングマニュアル(研削条件表)も提案いたします。

[お問い合わせシート.pdf]

こちらのフォームよりお気軽にお問い合わせください

お問い合わせ 8:00~17:00(土曜日・日曜日休み)

自動車でお越しの場合:東北中央自動車動【山形上山IC】から国道13号線を北へ約1㎞のフォルクスワーゲン様隣